Vom Montagetisch zur Produktionslinie

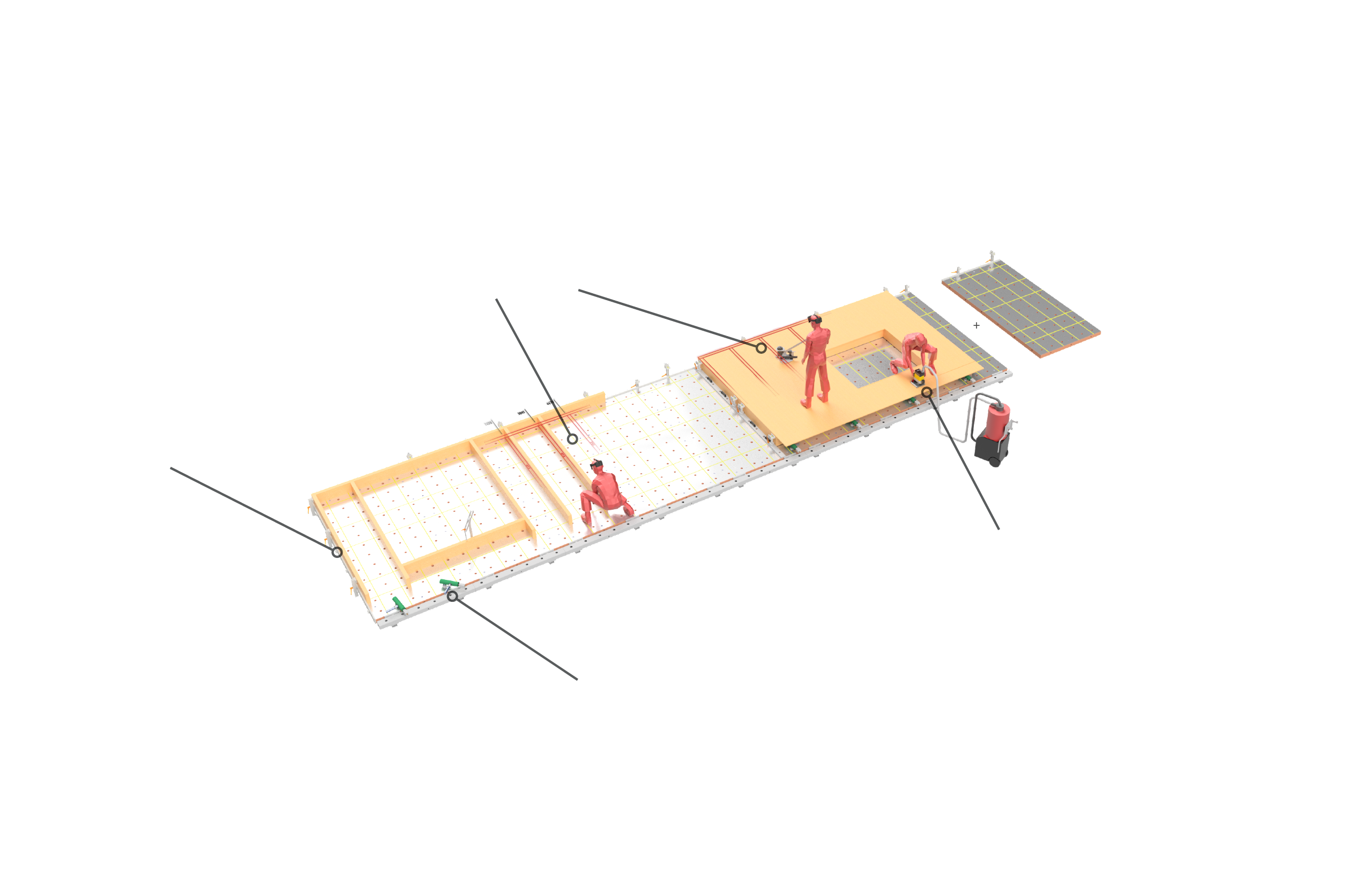

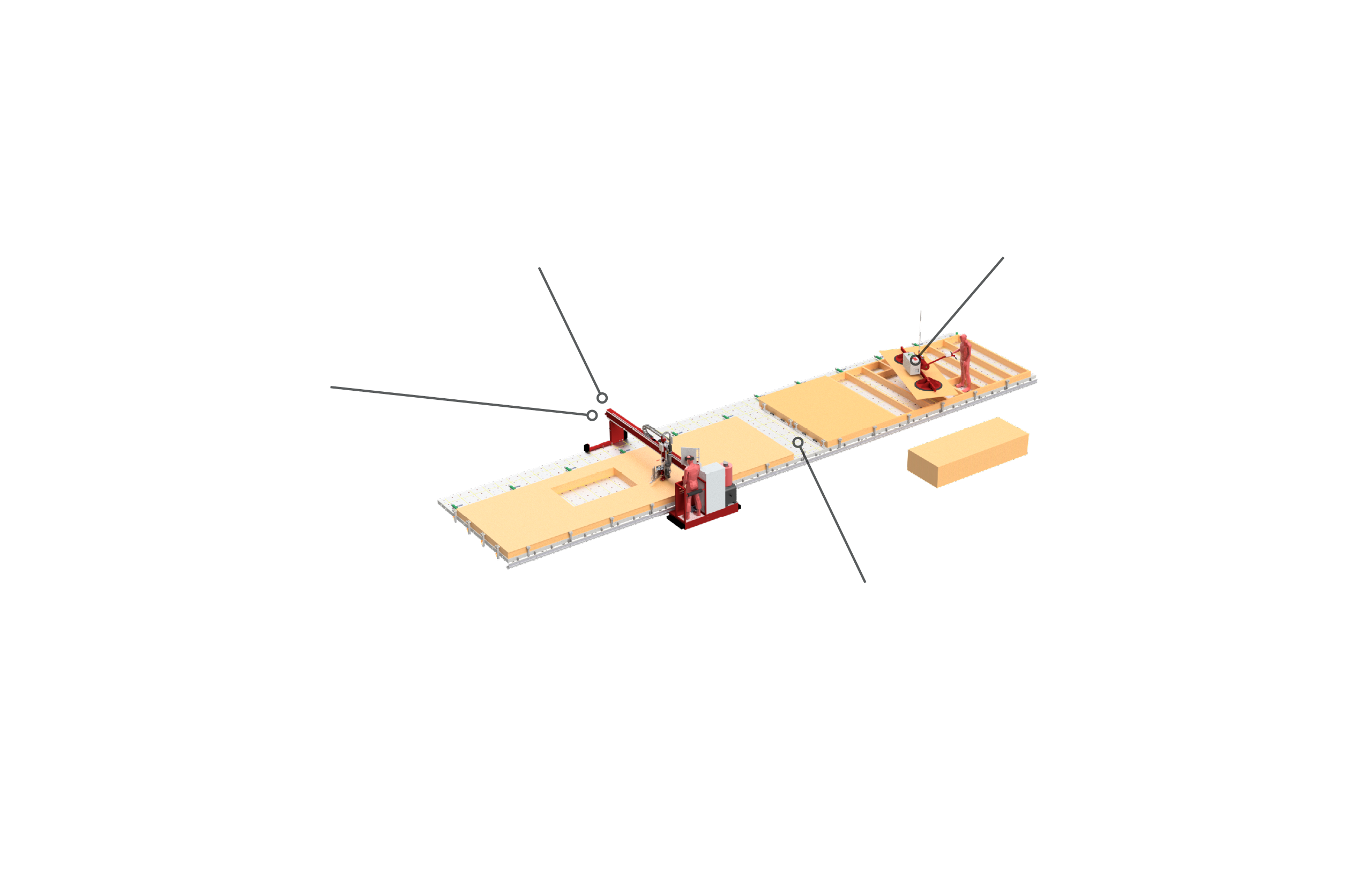

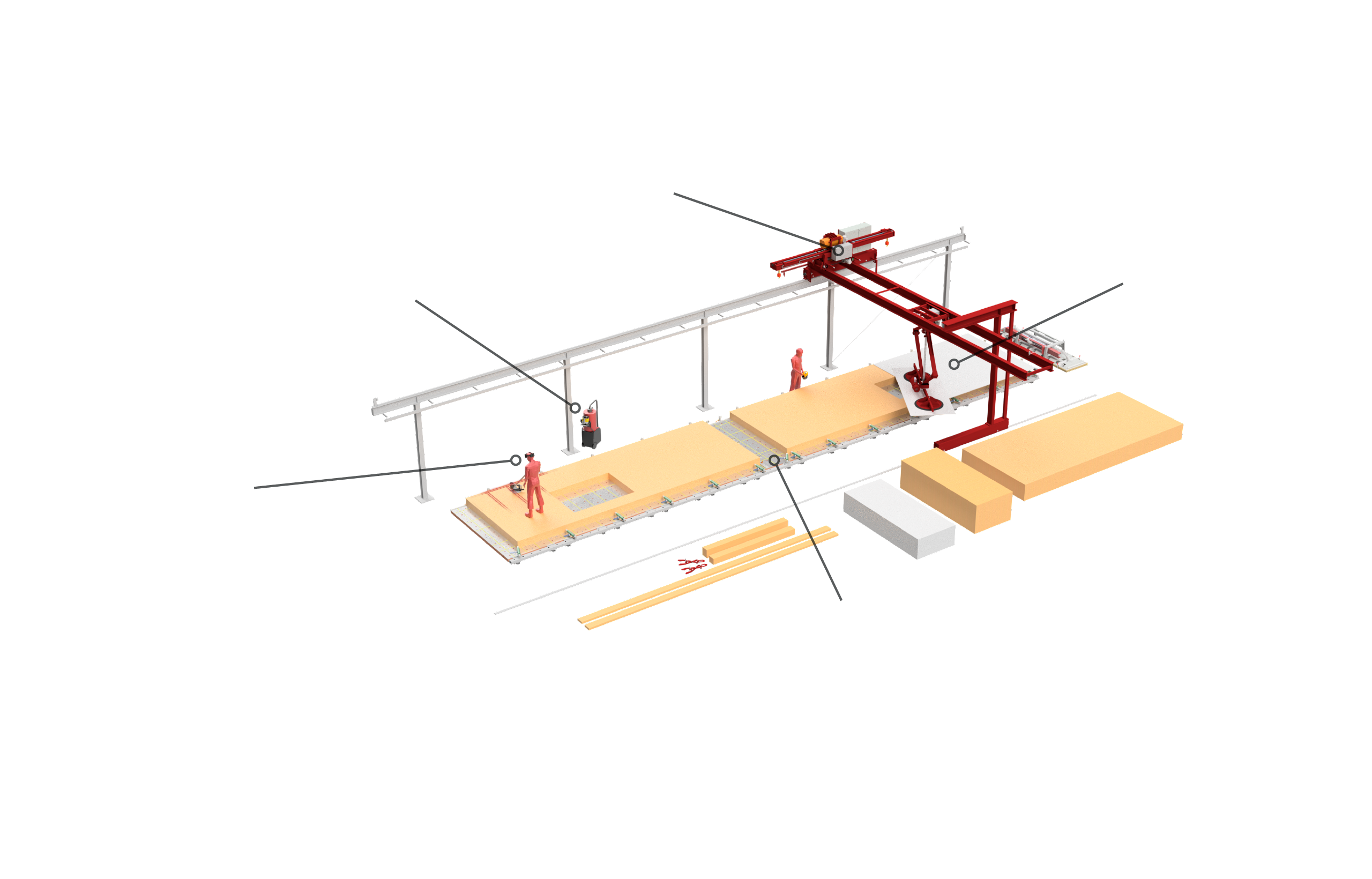

Ausbaustufen für verschiedenste Bedürfnisse:

- Starter-Kit

- Ausbaustufe MF-Portal

- Ausbaustufe Material Handling

- Montagelinie kombiniert

Referenzen

Teamgrösse 1

- Ein Mann arbeitet alleine 20% schneller als im Team. Er braucht aber Hilfsmittel, damit er alle Arbeitsschritte selber ausführen kann.

Individuelle Arbeitsstationen

- Ein langer Montagetisch wird in unterschiedliche Arbeitsstationen unterteilt. So wie es das Projekt erfordert. Produktionsanlage wird voll optimiert.

Optimierte Arbeitsschritte

- Jeder Arbeitsschritt kann durch entsprechendes Zubehör optimiert werden.

Mensch-Maschine Interaktion

- Der Handwerker soll durch geeignete Maschinen, Systeme und Vorrichtungen seine Produktivität maximieren können, statt durch diese ersetzt zu werden.

Aktuelleste News

Alle anzeigen

Kompakte Maschinentechnik für die Vorfertigung

Mitarbeiter entlasten auf engem Raum und kleinem Invest

Attraktive Arbeitsplätze für modernen Holzrahmenbau

Produktivität durch maschinelle Arbeitserleichterung

Automation und Handwerk vereint

Attraktive und effiziente Arbeitsplätze dank gezieltem Einsatz von Maschinent…

Maschinentechnik für alle Arbeitsschritte

Das Optimieren aller Arbeitsschritte führt zu Einsparungen im Gesamtprozess

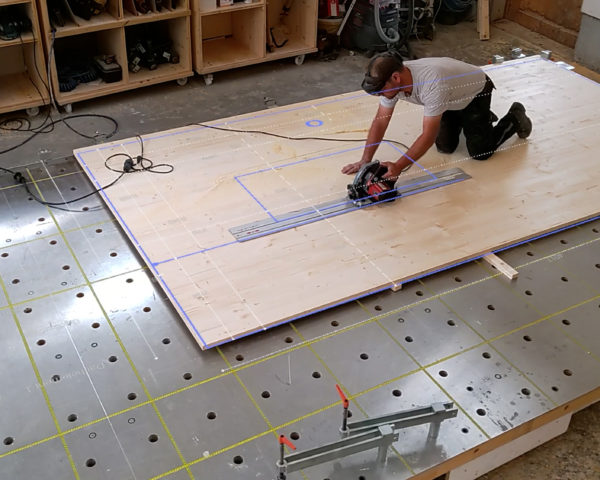

Was kann Augmented Reality für den Holzbau?

Pläne in Echgrösse auf dem Montagetisch einblenden

BG Bau fördert Montagetische

Lassen Sie bis 50% der Anschaffungskosten rückvergüten

Digitale Baupläne immer im Blick

Dach + Holzbau interviewt Vertriebsleiter Benjamin Fankhauser zu Augmented Re…

Materialhandling in der Vorfertigung

Abläufe vereinfachen dank effizientem Material Handling

Gold Award 2022

Gold ! Für die woodtec AR App für Holzbauer an den Best of Swiss Apps 2022 Aw…