Automation und Handwerk vereint

Viele Holzbaubetriebe stellen sich die Frage, ob mehr Automation in der Vorfertigung sinnvoll ist, um die Produktivität zu steigern. Welche Möglichkeiten es gibt, die Effizienz und Präzision in der Vorfertigung durch Maschinen zu steigern und gleichzeitig die Arbeit attraktiver zu gestalten, zeigt unser Beitrag.

Zahlreiche Holzbaubetriebe haben in den vergangenen Jahren ihre Vorfertigung ausgebaut. Dabei wurden neue Vorfertigungshallen eingerichtet, es wurde in Abbundanlagen oder neue Montagetische investiert. Gerade im Bereich des Fertighausbaus haben einige Betriebe die Vorfertigung durch stark automatisierte Produktionslinien ersetzt. Andere Betriebe möchten gerne in dieser Richtung etwas verändern, sehen aber auch die Nachteile einer vollständigen Automatisierung, beispielsweise hohe Investitionskosten oder eine

sinkende Flexibilität in der Produktion.

Mehr Produktivität, aber keine Produktionslinie

Bei der woodtec Fankhauser GmbH verfolgt man das Thema Automatisierung schon länger. Der Schweizer Maschinenhersteller hat in den letzten Jahren über sechshundert Holzbaubetriebe mit Montagetischen und Fertigungstechnik versorgt. Thomas Fankhauser, Geschäftsführer von woodtec Fankhauser, sagt: „Mitarbeitende zu entlasten und attraktive Arbeitsplätze zu schaffen, an denen sie gerne arbeiten und entsprechend produktiv sind, ist aktuell eine der zentralen Herausforderungen in der Branche.“ Er ergänzt, dass viele Betriebe die Arbeitsbedingungen verbessern wollten, aber Bedenken hätten, sich durch zu viel Automatisierung zu abhängig von Maschinen zu machen und an Flexibilität in der Produktion zu verlieren.

„Die allermeisten unserer Kunden stellen jedes Bauteil genau einmal her“, erklärt Thomas Fankhauser. Deshalb sei die Zeitersparnis durch eine komplette Automatisierung, wie beispielsweise bei der CNC-Fertigung, in solchen Fällen nur gering, da die Maschine für jedes Bauteil neu programmiert und angesteuert werden müsste. Die teuren Anschaffungs- und Unterhaltskosten für eine Komplettlösung würden die Investition zudem oft nicht rentabel machen.

Attraktivere Arbeitsplätze für Fachkräfte schaffen

Bei woodtec verfolgt man unter dem Motto „Zero Labour, just work“ schon länger den Ansatz, Betriebsmitarbeitende nicht durch Automation ganz zu ersetzen, sondern ihnen durch Maschinentechnik schwere und mühsame Arbeiten abzunehmen. Damit soll die Arbeit wieder mehr Spaß machen und die allgemeine Produktivität zunehmen.

Ein großes Thema für woodtec Fankhauser war der Bereich „Material Handling“, für den eigens eine neue Betriebssparte eingeführt wurde. In dieser werden Arbeitsplatzkräne, Vakuumheber und andere Geräte hergestellt, die Mitarbeiter beim Transportieren von Materialien körperlich entlasten sollen. Vor rund einem Jahr kam das Multifunktionsportal „MFP 350s“ von woodtec Fankhauser auf den Markt. Diese Maschine soll die Mitarbeitenden beim Abklammern und Ausfräsen der Beplankung unterstützen und entlasten. Der Bediener fährt auf dem Portal mit und steuert dieses über Joysticks. Auf einem Touchscreen kann er automatische Routinen eingeben, um beispielsweise Befestigungen an einem Holzständer durchzuführen, zum nächsten Holzständer zu fahren, ein Rechteck oder einen Kreis auszufräsen. Das Besondere an dem Multifunktionsportal ist nicht nur der relativ niedrige Einstiegspreis, sondern auch die kollaborative Steuerungstechnik. Das Portal ist komplett ohne Daten aus dem Büro bedienbar und muss nicht programmiert werden, erleichtert aber viele mühsame Arbeitsschritte.

Neues Vorfertigungskonzept

bei der Zehrer Holz- und Fertighaus GmbH

vereint Automation und Handwerk

Praxisbeispiel: Zehrer Holz- und Fertighaus GmbH

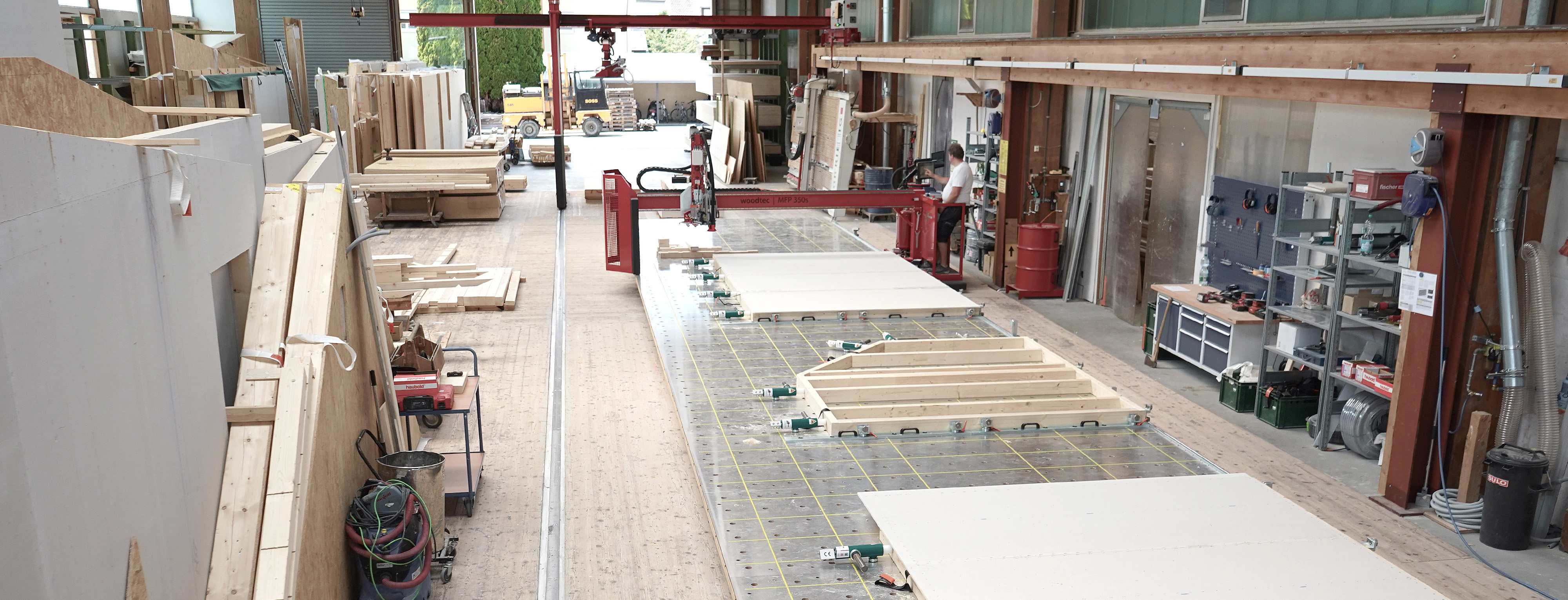

Die Zehrer Holz- und Fertighaus GmbH aus Meckenbeuren am Bodensee beschäftigt zwischen 25 und 30 Mitarbeitende und ist seit 1954 im Holzrahmenbau tätig. Seit 2023 arbeitet der Holzbaubetrieb mit einem 21 m langem Montagetisch inklusive dem neuen Multifunktionsportal „MFP 350s“. Abgerundet wird die Anlage durch einen „Handlingkran Pro“ mit Vakuum-Teleskopheber über dem gesamten Montagebereich, der es gleichzeitig ermöglicht, die Vertikalsäge mit Plattenmaterial zu bedienen. Der Grundgedanke bei dieser Investition in die Vorfertigung war es, die Präzision und Produktivität zu steigern und gleichzeitig die Arbeitsplätze wieder attraktiver zu machen, erklärt Juniorchef Luis Zehrer. Eine CNC-Brücke wäre nicht nur weit über dem Budget gewesen, sondern auch für die Betriebsmitarbeitenden zu kompliziert und mit zu viel Arbeitsvorbereitung verbunden, sagt Luis Zehrer. Das Beste an der angeschafften Maschine ist laut Zehrer, dass sie den Mitarbeitenden in der Vorfertigung viel bringe, ohne dass sich das Büro häufig einschalten müsse.

Doppelt so schnell Abklammern

Die Anlage von woodtec, und insbesondere das Multifunktionsportal (MFP), sei ein idealer Mittelweg zwischen handwerklicher Fertigung und Automation. „Wir hatten uns beim Abklammern vorher mit einem Skater beholfen“, erklärt Zehrer, „mit dem Portal können wir jedoch den Klammerabstand ganz beliebig einstellen, die Automatikgeräte laden die Klammern selbst nach und man ist nicht immer durch Nachladen unterbrochen oder schießt ins Leere, ohne es zu merken.“ Gerade beim Abklammern von Weichfaserplatten sei es eine enorme Erleichterung, da das Handgerät schwer sei. Nun stehe man beim Abklammern einfach auf dem Portal und könne den Nagler per Knopfdruck bedienen. Das Automatikgerät schieße außerdem doppelt so schnell wie das Handgerät, erklärt Luis Zehrer.

Mehr Flexibilität beim Ausfräsen der Beplankung

Beim Ausfräsen der Beplankung gefallen Luis Zehrer die vielen, vordefinierten Einstellungen. So lassen sich beispielsweise Steckdosen einfach mit dem Multifunktionsportal ausfräsen. Bei der Fensterbrüstung wird die Holzweichfaserdämmung 5 cm vom Brüstungsriegel zurückgeschnitten. „Dafür mussten wir vorher anzeichnen, die Platte wegnehmen, zuschneiden und wieder montieren“, erklärt Zehrer. Nun könne man die Platten einfach durchlegen und die Details später ausfräsen – was man vorher auf den Knien erledigt hat, geht jetzt vom Bedienpult aus. Luis Zehrer setzt nun mehr auf großformatige Platten, sowohl bei OSB als auch bei Gipsfaserplatten. Sie haben den Vorteil, dass man weniger Stöße kleben muss. Auf der anderen Seite gibt es Elemente, bei denen Fenster- und Türöffnungen so groß sind, dass man mehr Verschnitt als Beplankung am Element hätte, wenn man die Holzelemente großflächig beplanken würde. In diesem Fall werden die kleinen Streifen vorher mit der Kreissäge abgeschnitten, auf den Elementen per Handgerät befestigt und später mit dem Multifunktionsportal festgeklammert. Auch sonst versuchen die Anwender, die Beplankung schon so in die Anschläge zu legen, dass die Anzahl der Schnitte so klein wie möglich gehalten wird. Der Anwender am Element entscheidet vor Ort, was für ihn schneller geht. Für Zehrer ist diese Flexibilität entscheidend: „Wir sind nicht an einen fixen Ablauf gebunden, der uns bei jedem neuen Projekt einschränkt.“ Stattdessen können die Anwender in der Fertigung individuell entscheiden. Statt als starres Korsett im Produktionsprozess, werden die Maschinen und Anlagen bei der Firma Zehrer insgesamt als enorme Erleichterung wahrgenommen. „Die Jungs auf der Baustelle sind schon neidisch, dass die Vorfertigung so gut ausgerüstet ist und es nun so einfach geht“, sagt Zehrer. Dadurch sollen auch wieder mehr Fachkräfte für die Vorfertigung gewonnen und langjährige Mitarbeitende lange beschäftigt werden.