Les structures du futur

… sind flächig verleimt

Herkömmliche Balkentragwerke aus Brettschichtholz-Trägern bekommen Konkurrenz. Die Zukunft für Kastenelemente zeichnet sich vielversprechend ab. Die Vorteile, Balkenträger beidseitig mit Holzwerkstoffplatten zu einem Sandwich-Element, dem sogenannten Kastenelement oder Hohlkasten, zusammen zu leimen, reichen von statischen und energetischen Aspekten, hin zu funktionellen und ästhetischen. Das beweist das Beispiel der neuen AMAG Ausstellungshalle in Chur (CH), konzipiert von Domenig Architekten in Chur, ausgeführt von der Künzli Holz AG in Davos.

Quadriga, Ausgabe 06 2014

Die Tragwerke der Zukunft

Ingenieurtechnisch gesehen sind Kastenelemente nicht mehr als Balkentragwerke, sondern als Flächentragwerke zu berechnen. Dank der Klebstoffverbindung zwischen Platten und Balken, kann nicht nur der Querschnitt der eingesetzten Balken reduziert werden, sondern die Schwingungssteifigkeit des Elementes wird ebenfalls verbessert. Dies ermöglicht größere Spannweiten bei niedrigeren Elementquerschnitten.

Gegenüber massiven Böden ermöglichen die Hohlräume im Element ausreichend Platz für Isolierung, Elektro- und Lüftungsinstallationen sowie Beschwerung für Schallisolation. Damit spart man auch auf der Baustelle Zeit, da das Element nicht nur vor- sondern komplett ausgefertigt eingebaut werden kann.

500 m² frei gespannte Ausstellungshalle

Die neue Ausstellungshalle der AMAG in Chur verfügt über zehn Kastenelemente, die jeweils 19 m frei gespannt sind. Die Kastenelemente bestehen aus zwei 75 mm Kertoplatten, wobei die Träger in der Mitte 20 cm überhöht sind. Die Elemente messen am höchsten Punkt rund 85 cm und wiegen je 7 t. Dass bei der Ausführung die Wahl auf Kastenelemente fiel, hatte im konkreten Fall nichts mit energetischen, funktionellen oder ästhetischen Kriterien zu tun. „Es handelt sich um eine rein statische Überlegung“, erklärt Franz Hauzenberger, Abteilungsleiter Holzbau bei der Künzli Holz AG. „Außen- und Innenhöhe, sowie eine maximale Durchbiegung waren sehr eng vorgegeben. Mit der Ausführung als Kastenelement konnten wir gegenüber einem herkömmlichen Balkentragwerk fast 40 cm an Elementhöhe einsparen.“

Kinderprobleme eines innovativen Produktes

Die Idee von verleimten Kastenelementen ist an und für sich nichts Neues. Im europäischen Raum fällt deren Produktion unter die Tafelbaunorm nach Eurocode 5 und ist in diesem Bereich dem Brettsperrholz, für das es noch keine einheitliche Norm gibt, eine Nasenlänge voraus.

Auch für größere Tragwerke wurden Kastenelemente bereits eingesetzt. Das Problem bildeten jedoch seit jeher die komplizierte Fertigung, die das Meistern von Holz-, Klebe- und Presstechniken für ein einziges Produkt gemeinsam voraussetzen. Bisher wurden die Holzteile durch spezielle Tellerschrauben, die in streng geregelten Abständen anzubringen sind, zusammengepresst, was eine wirtschaftliche Herstellung und eine echte Konkurrenz mit Stahl und Beton verhinderte.

Neue Presstechniken sollen diese Kinderprobleme nun aus dem Weg räumen und dem Produkt den Marktanteil verschaffen, für den es eigentlich prädestiniert ist.

Neue Presstechnik revolutioniert Fertigung

Seit drei Jahren bietet die in der Maschinentechnik für den Holzbau tätige woodtec Fankhauser GmbH eine Pressvorrichtung für Kastenelemente an. Diese basiert auf dem Prinzip der pneumatischen Schlauchpressung und integriert sich auf dem woodtec Elementbautisch, der für den Holzrahmenbau verwendet wird.

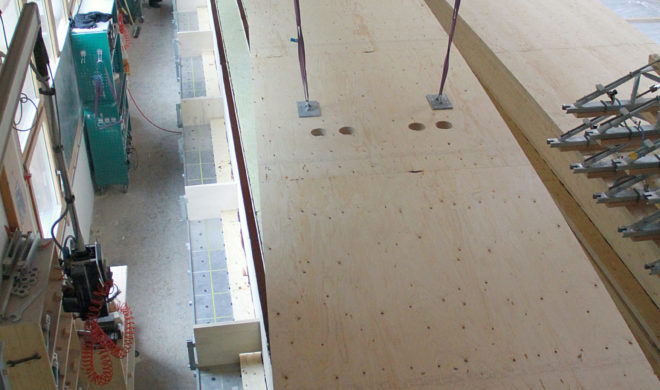

Das Element kann auf der Arbeitsfläche des Elementbautisches sehr effizient und präzise zusammengesetzt werden. Dann werden in Abständen von 50 cm Pressbügel angebracht und beiderseits im Elementbautisch verankert. Diese verfügen auf der Unterseite über Schläuche, die pneumatisch aufgeblasen werden und auf das Element die nötige Presskraft ausüben.

Vorteile einer pneumatischen Pressung

Ein ganz entscheidender Vorteil der pneumatischen Pressung gegenüber der Schraubpressung ist für Hauzenberger, dass der Pressdruck genau definiert und überwacht werden konnte. Damit wurden Ingenieure und Bauherr von der Qualität der Produkte überzeugt und konnte sich prozesstechnisch absichern. Insgesamt wurde jeder Hohlkasten während 12 Stunden mit rund 160 t dauerbelastet. Ein weiterer Vorteil ist die Geschwindigkeit der Herstellung. Mit der Schraubpressung hätte man pro Element rund 2.000 Schrauben anbringen müssen. Da die 7t schweren Elemente außerdem nicht hätten gewendet werden können, wäre das Pressschrauben der unteren Platte von der Unterseite her quasi unmöglich gewesen. Dank der pneumatischen Pressung konnte jedes Element innerhalb von 45 Minuten in einem Arbeitsgang zusammengesetzt und verleimt werden.

Bereit für die Herausforderungen von morgen

Wie zukünftigen Herausforderungen aussehen werden, davon lässt sich Hauzenberger überraschen, schätzt aber, dass man mit diesem Auftrag im Bereich Kastenelemente für den Ingenieurholzbau viel an Erfahrung dazugewonnen hat. Längen bis 25 m wären laut Hauzenberger problemlos zu realisieren, noch längere Elemente eine Herausforderung, der man sich gerne stellen würde. Auch im Bereich des Brückenbaus könnte er sich verleimte Lösungen aus Fachwerken und Holzwerkstoffplatten vorstellen. Dazu komme ebenfalls ein Boom von Kastenelementen im mehrgeschossigen Holzbau (siehe Kasten).

Dächer und Decken im mehrgeschossigen Holzbau

Große Tragwerkprojekte wie die AMAG-Ausstellungshalle werden auch in Zukunft eher die Ausnahme bilden. In der Praxis gewinnen Kastenelemente für Dächer und Decken bei mehrgeschossigen Bauten immer mehr an Bedeutung und sind dort eine perfekte Alternative. Brettsperrholz fällt oft aus Preisgründen weg und hat energie- und schalltechnische Nachteile. Beton- oder Holzbeton-Verbundlösungen wiederum sind nur im Nassbau realisierbar. Das pneumatische Presssystem von woodtec wird bereits von 14 Unternehmen in der Schweiz, Frankreich und Deutschland eingesetzt, wobei ein wichtiger Teil der Produktion auf mehrgeschossige Gebäude fällt. So erklärt Geschäftsführer und Ingenieur Thomas Fankhauser, das bereits vor 15 Jahren einige Kunden begonnen haben, in der Vakuumpresse nicht nur Brettsperrholz sondern auch Kastenelemente zu produzieren. Für viele Gewerbebetriebe sei aber die Anschaffung einer solchen Presse wegen geringer Auslastung außer Reichweite gewesen. Das neue Pressensystem sei diesbezüglich günstiger und flexibler, da es sich auf dem woodtec Elementbautisch intergriert, mit dem rund 250 Betriebe in ganz Europa ausgerüstet sind. Sofern nicht geleimt und gepresst werden muss, werden die Pressbügel beiseite gestellt und der Elementbautisch für die Produktion von herkömmlichen Holzrahmen verwendet. Was nach Schätzungen von Fankhauser doch 60-70% der Produktion ausmache.

Konkret heißt das, dass dank der Pressvorrichtung ein mehrgeschossiges Gebäude ab dem Fundament komplett auf dem Elementbautisch hergestellt werden kann. Damit bleibe die Wertschöpfung für den gesamten Bau im eigenen Betrieb.